Težina, preciznost i brzina: u avio- i svemirskoj industriji računa se svaki detalj. Devet modernih laserskih primjena radikalno i efikasno mijenjaju proizvodnju i održavanje. Proizvođači za avio- i svemirsku industriju rade u uslovima u kojima svaki gram, svaki mikron i svaki ciklus imaju značaj. Preciznost lasera postala je nezaobilazna kako bi se ispunili zahtjevi za lakšim, robusnijim i otpornijim komponentama.

Mogućnosti primjene su raznovrsne i kreću se od spajanja visokoperformansnih legura do popravke površina aviona bez mehaničkog kontakta. Laseri pružaju potrebnu brzinu, tačnost i ponovljivost rezultata, bez uticaja na unutrašnju strukturu kritičnih dijelova. Laseri poboljšavaju trajnost komponenti, kao što je Laser Shock Peening (LSP) na borbenom avionu F-35B američkog Marinskog korpusa, kako bi se povećala otpornost na zamor i naprezanje. A uvijek postoje nova dostignuća, na primjer testovi autonomnog laserskog zavarivanja u svemiru za proizvodnju i popravku.

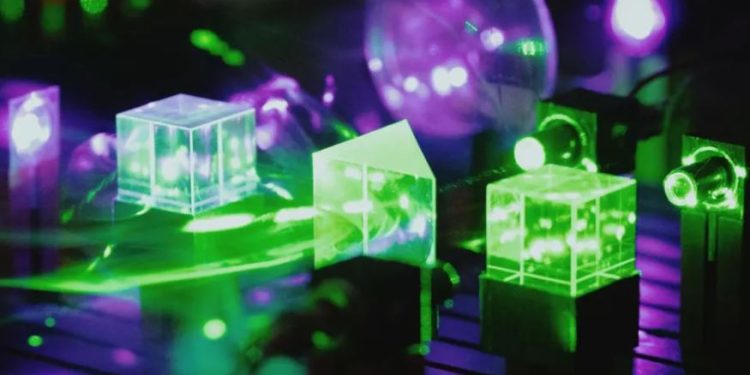

Laserske primjene u avio- i svemirskoj industriji

Tržište industrijskih lasera u 2025. godini procjenjuje se na 23,9 milijardi USD, a do 2032. trebalo bi da naraste na 55 milijardi USD. Značajan dio tržišta otpada na avio- i svemirsku industriju. Evo nekih od najčešćih trenutnih primjena:

Primjena 1: Lasersko zavarivanje

Lasersko zavarivanje nudi pouzdanu preciznost pri spajanju legura za avio- i svemirsku industriju i omogućava visokootporne spojeve bez teških mehaničkih pričvršćivača. Za razliku od elektrolučnog ili WIG zavarivanja, laserski sistemi minimiziraju zonu uticaja toplote (ZUT) i omogućuju zavarivanje tanjih struktura bez deformacija – što je ključna prednost za smanjenje težine.

Impulsno lasersko zavarivanje posebno se cijeni zbog mogućnosti lokalizovanog unošenja energije, čime se sprječava izvijanje kod visokopreciznih ili tankozidnih struktura. Savremeni fiber-laseri mogu, na primjer, postići dubine proboja od 3–8 mm u titanijumskim legurama pri brzinama zavarivanja od 2–5 metara u minuti i gustinama snage većim od 10^6 W/cm². Ova preciznost je presudna kod zavarivanja legura aluminija koje se očvršćavaju precipitacijom, poput 7075-T6, gdje prekomjerno unošenje toplote može narušiti umjetno starenje koje materijalu daje čvrstoću.

Primjena 2: Lasersko rezanje

Lasersko rezanje omogućava beskontaktno, brzo oblikovanje komponenti aviona i unutrašnjih struktura. Dijelovi za avio-industriju zahtijevaju uske tolerancije, višeslojne geometrije i minimalni otpad materijala – upravo ono u čemu laseri briljiraju.

Za razliku od mehaničkih alata, laserski rezači se ne troše i ne izazivaju mikropukotine u laminatima kompozita. Sve više se koriste u robotskim ćelijama za rezanje oplata trupa, unutrašnjih obloga i komponenti motora od aluminija, CFK ili titanijuma. Moderni fiber-laseri postižu širinu reza od samo 0,1 mm uz kvalitet ivice Q1–Q2 prema ISO 9013 i režu titanijum brzinom i do 15 m/min pri debljini od 3 mm.

Primjena 3: Lasersko označavanje

Svaki vijak, svako kućište i svaka komponenta moraju biti trajno i provjerljivo označeni. Lasersko označavanje omogućava proizvođačima da ugraviraju serijske brojeve, UID kodove ili bar-kodove direktno na dijelove, bez uticaja na njihova strukturna ili površinska svojstva.

Ova metoda zamjenjuje hemijsko jetkanje ili udarno tačkanje, koji mogu deformisati materijal ili uzrokovati koroziju – neprihvatljiv rizik kod kritičnih komponenti.

Ispunjavanje AS9100 standarda kvaliteta zahtijeva potpunu sljedivost, a sistemi za lasersko označavanje sada se mogu direktno integrisati u MES sisteme, kako bi automatski generisali i provjeravali jedinstvene oznake. NADCAP akreditacija za lasersko označavanje zahtijeva dokazanu sposobnost stvaranja oznaka s kontrastnim odnosom od najmanje 80 %, koje izdrže više od 500 sati testova u slanoj magli.

Primjena 4: Lasersko bušenje

Savremeni avio-motori zahtijevaju izuzetnu preciznost u sistemima hlađenja. Jedna turbinska lopatica može sadržavati stotine mikrootvora za kontrolu unutrašnjeg protoka zraka i sprječavanje termalnog zamora. To se dramatično promijenilo tokom vremena – današnji motor može imati i do 500.000 precizno izbušenih rupa, što je 100 puta više nego dizajni iz 1980-ih.

Lasersko bušenje omogućava potrebne male promjere, uske razmake i čiste otvore, bez pukotina ili slojeva deformacija tipičnih za mehaničke ili EDM metode. Femtosekundni laseri mogu bušiti otvore promjera samo 10 µm s odnosom dubina/prečnik većim od 20:1, uz kružnost unutar 2 % i hrapavost površine ispod Ra 0,8 μm.

Zapažen primjer je upotreba naprednih femtosekundnih laserskih sistema za stvaranje mikroperforacija za hibridnu laminarnu kontrolu protoka (HLFC) u titanijskim pločama, koje se zatim montiraju na površine krila. Ove ploče apsorbuju zrak iz graničnog sloja, smanjuju otpor zraka i povećavaju efikasnost goriva.

Primjena 5: Laserska teksturizacija

Tradicionalne metode obrade površine, poput hemijskog jetkanja, brušenja ili pjeskarenja, nisu idealne za tanke ili lagane materijale u avio-industriji. Laseri omogućavaju preciznu kontrolu topografije površine, bez skidanja materijala ili stvaranja naprezanja.

Laserska teksturizacija poboljšava prionjivost veza između kompozita i metala, kao i strukturnih ljepila, bez rizika od kontaminacije ili hemijskog zagađenja. Time se poboljšava trajnost spojeva u trupovima, motorima ili oplatama. U Michoud Assembly Facility NASA-e, laseri su korišteni za pojednostavljivanje obrade komponenti za Space Launch System (SLS), smanjujući vrijeme obrade s 20 minuta po dijelu na samo 60 sekundi.

Primjena 6: Lasersko čišćenje

Avioni tokom životnog vijeka moraju više puta biti oguljeni i ponovo obojeni. Tradicionalne metode uklanjanja boje mogu trajati i više od sedmice, uz korištenje opasnih hemikalija ili pjeskarenja.

Lasersko čišćenje skraćuje proces na 3–4 dana, zavisno od veličine aviona. Ubrzava protok rada i poboljšava sigurnost tehničara, kao i pristup uskim prostorima. Posebno, količina opasnog otpada smanjuje se za više od 90 %, što snižava troškove zbrinjavanja i rukovanja materijalom za hiljade dolara po avionu.

Primjena 7: Laser Shock Peening (LSP)

LSP revolucionarno mijenja upravljanje zamorom kod kritičnih komponenti. Za razliku od kugličnog bombardovanja, LSP koristi laserski inducirane udarne talase za stvaranje pritisnih naprezanja. Time se povećava otpornost na zamor i koroziju pod naprezanjem, bez znatnog zagrijavanja materijala ili promjene njegove mikrostrukture.

Ovaj proces može drastično poboljšati životni vijek aviona, sa provjerljivim i ponovljivim rezultatima – kao kod F-35B varijante američke mornarice.

Primjena 8: Laserska aditivna proizvodnja

Laserska aditivna proizvodnja (LAM) omogućava izradu dijelova sloj po sloj iz metalnog praha.

Već se koristi za izradu prilagođenih nosača, mlaznica za gorivo i satelitskih držača, često uz značajnu uštedu težine i smanjenje broja grešaka. Ovo je posebno vrijedno za UAV-ove i svemirske letjelice, gdje je svako gram važan.

Kombinacijom s topološkom optimizacijom – metodom dizajna za određivanje najučinkovitije raspodjele materijala – mogu se postići izuzetni rezultati. Ova sinergija omogućava smanjenje težine komponenti za 40–60 %, uz očuvanje ili čak poboljšanje strukturnog integriteta.

Za neke proizvođače to značajno smanjuje i vrijeme izrade rezervnih dijelova. Honeywell navodi da je za kućišta ležajeva vrijeme isporuke skraćeno sa dvije godine na samo dvije sedmice. Kod LEAP mlaznica motora kompanije GE, koje su izrađene pomoću laserske aditivne proizvodnje, 20 odvojenih komponenti zamijenjeno je jednim sinterovanim dijelom, koji je 25 % lakši i pet puta izdržljiviji.

Primjena 9: Laserska metrologija i inspekcija

Laserske mjerne metode poput 3D skeniranja i interferometrije omogućuju beskontaktno mjerenje kompleksnih geometrija i zavara u mikrometarskom rasponu.

Ove tehnike postale su nezaobilazne za završnu montažu, validaciju u autoklavu i reverzni inženjering starijih komponenti.

Pogled unaprijed

U avio- i svemirskoj industriji primjena lasera se širi izvan konvencionalne proizvodnje – na autonomne sisteme i svemirske operacije. Nedavni testovi NASA-e o laserskom zavarivanju u orbiti za montažu satelita tek su početak. Metode proizvodnje u svemiru u budućnosti bi se mogle u potpunosti oslanjati na laserske procese zbog njihove preciznosti i male potrošnje resursa.

Sa širenjem komercijalne svemirske industrije i razvojem hipersoničnih aviona, upravljanje toplotom i ultra-lake strukture koje ti načini transporta zahtijevaju, guraće laserske primjene u pravcima koje tek počinjemo istraživati.

Tekst “Moderne Laseranwendungen in der Luft- und Raumfahrt” preveden je sa stranice Produktion.de.