Na prikladno nazvanoj Pioneer Crescent ulici, u zapadnom dijelu Singapura, u industrijskoj zgradi krije se tajna iz svemirske ere.

Na kraju labirinta zagušljivih hodnika nalaze se osigurana vrata koja, ako imate odgovarajuću sigurnosnu dozvolu, vode u blistavo bijelu prostoriju s klimatizacijom – ali i nevjerovatnom bukom.

U toj prostoriji je Dyson prošle godine proizveo svih svojih 13 miliona digitalnih motora. Više od 400 mašina pneumatski i mehanički savija, rotira i sastavlja komponente na proizvodnoj liniji. Uprkos tolikom broju pokretnih dijelova, linija može proizvesti jedan motor svake dvije sekunde.

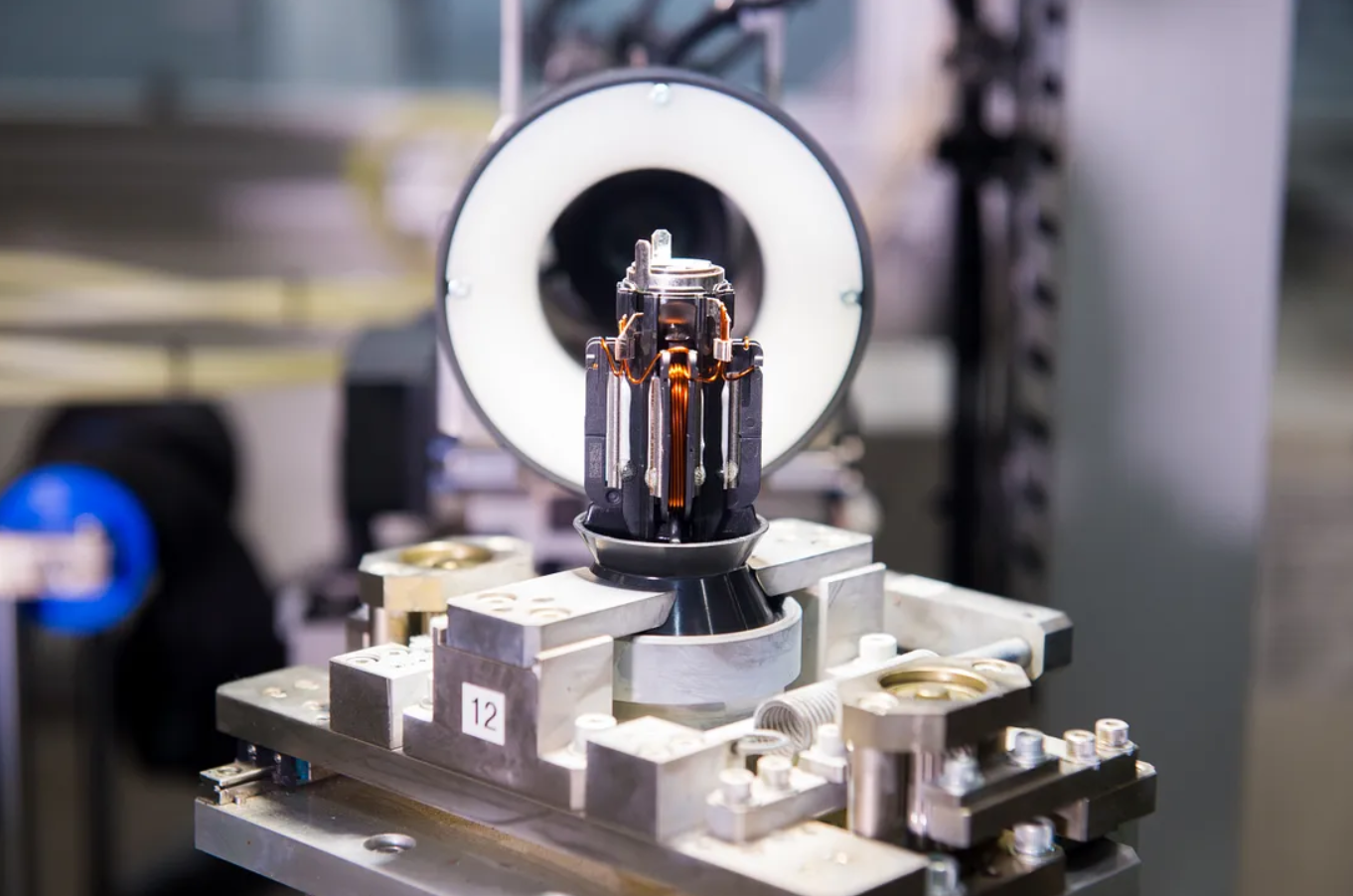

Redovi mašina stoje kao postavke u naučnom muzeju, zaštićeni akrilnim staklima. Materijali poput bakarne žice ili neodimijskih magneta uredno su složeni na sterilnim kolicima, koja se ubacuju u ulazne tačke mašina uz pomoć nekoliko prisutnih radnika. I oni su obučeni u sterilnu odjeću – bijele mantile i maske, kako bi se spriječila kontaminacija procesa.

Ovo pokazuje koliko Dyson ozbiljno shvata svoje motore. Oni su, na kraju krajeva, tehnologija koja pokreće cijeli Dyson svijet. Motori dolaze u raznim veličinama i oblicima, i pokreću gotovo sve njihove uređaje.

Najveće komponente u ovim motorima visoke su svega 70 mm, dok je najmanja – sitni senzor magnet – svega 3 mm. V10 motor je do danas najbrži i najjači, zahvaljujući izuzetno preciznim robotskim mašinama koje ga proizvode.

Na primjer, impeler u novom motoru mora biti ubrizgavan s tačnošću od samo +/-20 mikrona – što je otprilike četvrtina debljine ljudske dlake. Keramička osovina oko koje se motor okreće toliko je osjetljiva da je mogu dodirivati samo roboti dovoljno nježni da je ne slome.

Dyson proizvodi jedan digitalni motor svake dvije sekunde

„Radi se o ponovljivosti i odbijanju kompromisa kad je riječ o kvaliteti“, objašnjava Matthew Childe, globalni direktor razvoja motora u Dysonu. „Oživjeti jednu ovako složenu proizvodnu liniju izuzetno je izazovno jer, iako se motor može posmatrati kao zbir dijelova, ti dijelovi ne stignu jednostavno i sutradan se sklopi motor. Potrebno je mnogo planiranja i procesa – rad s dobavljačima, biranje robusnih i dostupnih materijala, pa sve do dizajniranja mašina koje prave druge mašine. Ogroman posao. Ogroman.“

A proizvodnja se ne usporava. Proizvodni kapacitet za V10 motor – planiranih pet miliona komada za 2018. godinu – povećan je tri puta brže u poređenju s 1,5 miliona V6 motora proizvedenih u prvoj godini, 2013. godine. Svi ti V10 motori proizvode se na samo dvije lokacije u svijetu – u Singapuru i na Filipinima. Na svakom mjestu instalirane su dvostruke proizvodne linije koje gotovo u potpunosti funkcionišu automatizovano, koristeći robote sposobne da ponove isti pokret stotine puta u minuti, s preciznošću od 2–3 mm – preciznost koju ljudska ruka ne može postići.

Linije su organizovane u spiralni uzorak, kako bi se smanjile udaljenosti koje komponente prelaze između stanica.

Zapravo je moguće pratiti proces sklapanja motora od početka do kraja šetajući između mašina. Cijeli proces traje nešto više od četiri sata – počinje ubacivanjem magneta na tanku osovinu, zatim se postavlja impeler, potom se namotava bakrena žica i na kraju se montira elektronska ploča.

Svih 36 radnih stanica nadgleda takozvana „Kontrolna kula“ (Control Tower), napredni Manufacturing Enterprise System (MES) koji zamjenjuje tradicionalnog nadzornika proizvodnje i u realnom vremenu usporava ili ubrzava pojedine dijelove linije da bi se spriječila zagušenja i uska grla.

Zahvaljujući tome, linija je izuzetno efikasna. Budući da može raditi 24 sata dnevno, Dyson sada proizvodi preko 75.000 motora dnevno.

Ova operacija dodatno se proširila za potrebe proizvodnje V10 usisivača. Automatizovana proizvodna linija koja trenutno radi u Singapuru samo je jedna od planiranih pet u toj fabrici. Još pet se gradi na Filipinima. Međutim, s ovom ekspanzijom dolazi i niz izazova.

Matt objašnjava: „Nismo dodali automatizaciju radi automatizacije. Željeli smo unijeti više pameti i više praćenja u naš proizvodni sistem. Idealno, trebalo bi pratiti svaku pojedinu komponentu koja ulazi i izlazi iz fabrike – od početka do kraja. To je prava sljedivost. Svaki podkomponent dolazi sa serijskim brojem koji se prati sve dok ne postane gotov motor sa svojim serijskim brojem koji sadrži sve te informacije.

„Ovdje nije riječ samo o efikasnosti. Ovo nam omogućava da precizno definišemo kvalitet koji dobijamo. Što se tiče kontrole kvaliteta, neke dijelove proizvodimo s 100-postotnom tolerancijom. Ne pričamo ni o milimetrima. Na primjer, tolerancija motora u našem fen za kosu mora biti manja od debljine dlake. Govorimo o mikronima.

„To je ono što je izazovno za dizajnere i inženjere. Samo zato što možete napraviti savršen dio za 10 mašina, ne znači da će to i dalje raditi kad pravite milion. To je ono što Dyson mora kontrolisati – i što ovu kompaniju čini tako posebnom. Kada sam vidio robote koje smo htjeli napraviti, potpisao sam ugovor odmah. Danas nema mnogo firmi koje žele ulagati ovakva sredstva u proizvodnju.“

Podaci potvrđuju Yvonnine tvrdnje. Istraživanje objavljeno u oktobru 2017. od strane britanskog udruženja inženjerskih poslodavaca (EEF) pokazalo je da su investicije u proizvodnu opremu pale na samo 6,5% prometa.

Dyson se ističe kao izuzetak. Kompanija je nedavno objavila da će 2018. godine potrošiti dodatnih 200 miliona funti na istraživanje i razvoj, čime ukupna ulaganja dostižu preko 8 miliona funti sedmično. Slično, na proizvodnoj strani – iako Dyson ne otkriva tačne troškove proizvodnje svakog motora – samo pogled na stotine miliona funti uloženih u ovu naprednu robotsku proizvodnu liniju pokazuje da je ovo jedna od najvažnijih tehnologija koje su ikada osmislili.

Tekst “Inside Dyson‘s automated-motor-manufacturing factory” preveden je sa medium.com.