Toyota je (između ostalog) poznata po svojoj timskoj strukturi na prvoj liniji. Imaju prilično nizak omjer članova tima prema nadzornicima, i vjerujem da je to dio njihovog uspjeha. Dok mnoge zapadne kompanije pretrpavaju svoju hijerarhiju, u Toyoti nadzornici zapravo imaju vremena da pomognu svojim ljudima i da poboljšaju operacije. Hajde da dublje istražimo to. Ovaj blog post inspiriran je novom knjigom Baudin i Netlanda, Uvod u proizvodnju.

Timska struktura u Toyoti

U Toyoti, operateri na prvoj liniji strukturirani su u timove od četiri do šest operatera (drugi izvori kažu pet do osam, ali moja vlastita zapažanja naginju ka nižem broju). Ove timove vodi vođa tima, zvan hancho (班長 za vođu voda; vođu grupe; vođu tima), iako se danas u Toyoti ponekad koristi i engleska riječ team leader. Obično se ovaj vođa tima promoviše iz redova operatera i visoko je iskusan operater koji vrlo dobro poznaje radne stanice dodijeljene timu. Ova pozicija je donekle prelaz između operatera i rukovodstva. Vođa tima nema ovlasti za poduzimanje disciplinskih mjera, a njegov rad obično uključuje i stvarne operacije pored rukovođenja. Vođa tima radi 40 do 60% vremena na stvarnim proizvodnim zadacima, a preostalo vrijeme na nadzoru.

Pored stvarnog proizvodnog rada, vođa tima je tu da podrži operatere. Pomaže operaterima ako postoji problem, što može biti signalizirano andon linijom. To uključuje probleme sa sigurnošću, vremenom (radnik zaostaje) i kvalitetom (proizvod nije dobar), iako, budući da se u Toyoti neispravan proizvod obično ne smije dalje prenositi, problem kvaliteta brzo postaje problem vremena. U svakom slučaju, vođa tima pomaže. Za veće probleme, podrška nadzornika ili održavanja trebala bi također brzo stići. Vođe timova trebaju osigurati da materijal i alati budu dostupni i u ispravnom stanju. Ako operateru treba pauza (npr. za toalet), vođa tima će preuzeti njegovu dužnost.

Primjer matrice kvalifikacija

Vođe timova također prate kvalifikacije i potrebe za obukom, na primjer koristeći matricu vještina (ili matricu kvalifikacija). Oni su sposobni obučavati operatere na radnom mjestu, pomažući novim operaterima dok novajlija ne bude mogao samostalno obavljati posao. Provjeravaju da li se ljudi pridržavaju standarda i prvi su kontakt za ideje o tome kako poboljšati standard. Također aktivno učestvuju u implementaciji poboljšanja.

Vođe timova također olakšavaju komunikaciju unutar tima, prema gore i prema susjednim timovima, također između smjena. Prate performanse i pridržavanje standarda, te vrše dvaput godišnji pregled performansi operatera. Aktivni su i ako je potrebna promjena (iako su mnoge linije u Toyoti dovoljno fleksibilne da mijenjaju proizvode bez promjene).

Iznad vođe tima je vođa grupe (nadzornik ili menadžer, više nije operater), koji je zadužen za četiri do šest vođa timova i njihove timove. Stoga je nadzornik zadužen za šesnaest do trideset i šest ljudi, iako obično niže. Prosjek je oko osamnaest ljudi. Molimo vas da uzmete u obzir da se nazivi vođa tima, vođa grupe, nadzornik itd. koriste i definišu vrlo različito u različitim kompanijama.

Prednosti timske strukture

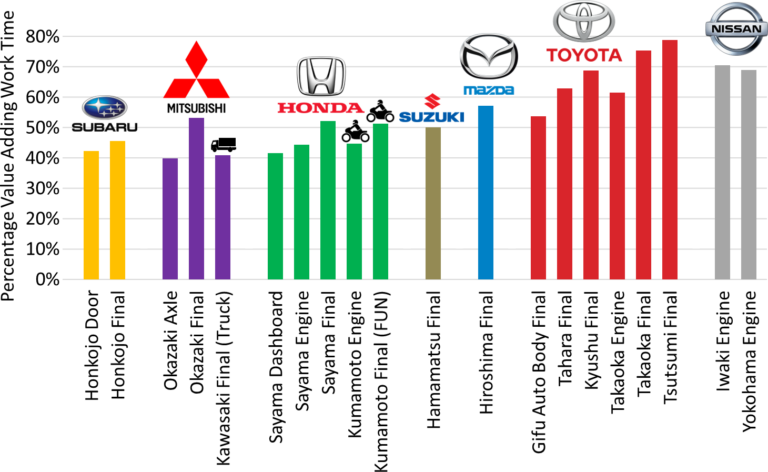

Pitanje je, da li se sve ovo isplati? Da li se isplati imati dodatne radnike za kreiranje malih timova kako bi se bolje podržao radnik na prvoj liniji? Toyota misli da da (i ja se slažem). Srećom, imam podatke! Prije nekoliko godina obišao sam Veliku turneju japanske automobilske industrije. Kao dio toga, mjerio sam procenat vremena tokom kojeg radnik dodaje vrijednost na montažnoj traci. Također sam pitao neka postrojenja o omjeru nadzornika prema menadžerima prve linije.

Japanska usporedba efikasnosti automobilske industrije

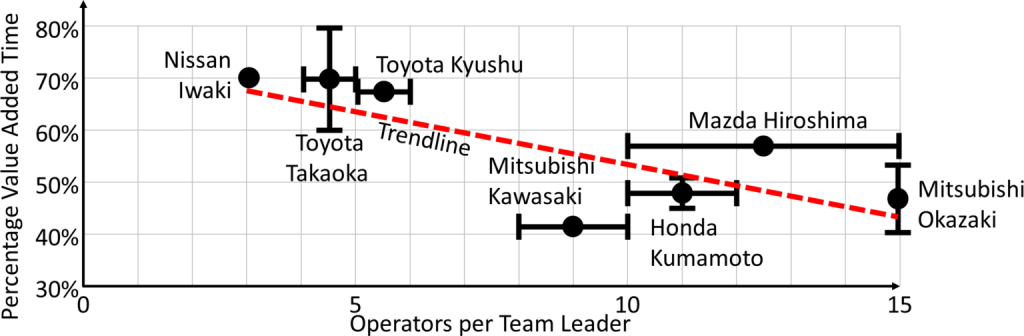

Još tada sam primijetio korelaciju između manjih timova i boljih performansi, ali to nikada nisam stavio u grafikon. Sada jesam. Ispod je odnos procenta dodane vrijednosti u odnosu na veličinu tima različitih automobilskih (i jednog pogona za kamione) postrojenja u Japanu. Dodao sam i liniju trenda.

Podaci su malo nejasni. Na primjer, mjerio sam samo jednu liniju u Mazdi Hirošima, s efikasnošću od 57%. Mazda mi je također dala širok raspon od deset do petnaest operatera po vođi tima. Mitsubishi Okazaki mi je rekao da imaju petnaest članova tima po vođi tima, a ja sam mjerio dvije linije: montažu osovina sa 40% i konačnu montažu sa 53%. Procenat dodane vrijednosti je moja gruba procjena, a veličina tima je onakva kako je rečeno iz pogona, stoga su obje mjere pomalo nestabilne. Ipak, postoji jasna korelacija: manji timovi imaju mnogo bolje performanse. Vrlo grubo, svako smanjenje veličine tima za jednu osobu dodaje približno dva procentna poena vremena dodavanja vrijednosti. (Napomena: Molimo vas da ne miješate smanjenje veličine tima otpuštanjem ljudi; to je nešto drugo.)

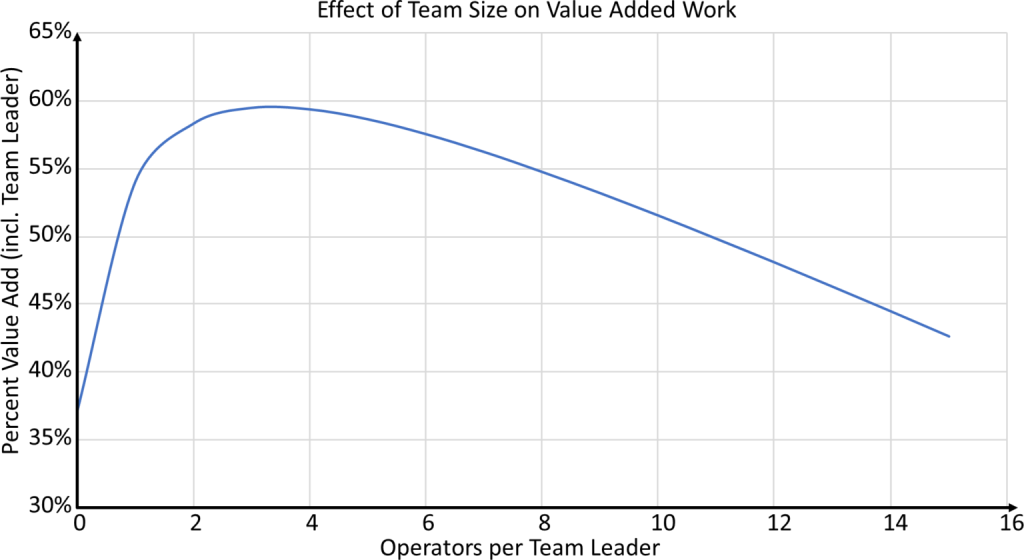

Nastavimo s analizom brojeva. Ako imate petnaest operatera za svakog vođu tima, tada postoje timovi od šesnaest ljudi uključujući vođu tima, ili 6,3% vaših ljudi su vođe timova. Ako vođa tima radi produktivno samo 50% vremena, imate 3,1% ljudi (polovinu od 6,3%) koji obavljaju pomoćne poslove, a 96,9% zapravo radi na proizvodu. Vaša dodana vrijednost je 44%, tako da efektivno 43% vremena svih vaših ljudi generiše korist za vašu kompaniju (96,6% radi s efikasnošću od 44%).

Ako imate deset operatera za svakog vođu tima (tj. timove od jedanaest ljudi uključujući vođu tima), tada je 9,1% vaših ljudi vođa tima, ili 4,5% vremena vaših ljudi odlazi na pomoćne poslove, dok 95,5% vremena rade na proizvodu. Međutim, procenat dodane vrijednosti povećao se na 55%, i efektivno 52% vremena vaših ljudi generiše korist za vašu kompaniju. Prikazivanje ovoga za bilo koju veličinu tima između petnaest i nula (svi ljudi su vođe timova) daje sljedeći ukupan dodani rad. Na osnovu ovih procjena, idealna veličina tima je negdje između dvije i šest osoba, upravo tamo gdje Toyota ima svoje veličine timova.

Imajte na umu da je ovo samo gruba procjena, s mnogo pretpostavki. Podaci nisu baš precizni (interval pouzdanosti bio bi svuda), izvršio sam linearnu ekstrapolaciju izvan opsega svojih podataka (tj. veličine tima ispod tri), pretpostavio sam da vođa tima košta isto kao i operater, i tako dalje. S druge strane, sumnjam da će vođa tima od petnaest ljudi i dalje moći raditi 50% svog vremena na proizvodu. Ali sveukupno, čini se da se isplati truditi se za manje veličine timova od oko dva do šest operatera po vođi tima. Uzgred, u projektima se također preporučuju veličine timova od tri do šest ljudi za idealne performanse.

Zašto to ne radimo na Zapadu?

Dakle, zašto to ne radimo u zapadnim kompanijama? Odgovor je – kao i prečesto u Lean-u – računovodstvo. Trošak nadzornika ili vođe tima može se vrlo dobro izmjeriti. Korist je zaista teško precizno odrediti. Ako je računovodstvo ne može izmjeriti, postavlja je na nulu (tj. vođa tima nema vrijednost za računovodstvo). Stoga, da bi se poboljšale brojke, vođe timova su smanjeni i često nalazimo veličine timova od dvadeset, trideset, pa čak i više operatera za jednog nadzornika ili vođu tima.

Naravno, vođa tima je potpuno preopterećen poslom i jedva sastavlja kraj s krajem, a kamoli da pravilno pomogne svojim operaterima ili podrži poboljšanja. Posljedično, efikasnost opada i cijela operacija pati.

Preokretanje ovoga je teško, jer biste morali dodati vođe timova, što košta novac, ali potrebno je neko vrijeme prije nego što se ostvari korist manjih timova (još jedan primjer “doline suza” u Lean-u). Međutim, dugoročno gledano, to bi bilo prilično isplativo. Sada, izađite, smanjite veličinu svog tima i pružite svojim operaterima podršku koja im je potrebna, te organizujte svoju industriju!

Izvor podataka i inspiracije

Inspiraciju za ovaj blog post pronašao sam u izvrsnoj knjizi Michela Baudina i Torbjörna Netlanda, gdje na stranici 17 raspravljaju o timskoj strukturi. Njihovim podacima dodao sam vlastite kako bih kreirao ovaj post, ali preporučujem čitanje cijele knjige

Tekst Toyotina tajna uspjeha: Kako mali timovi donose velike rezultate preveden je sa portala All about Lean.