Kontinuirano unapređenje u lean proizvodnji radi kroz standarde rada. Poboljšanje standarda poboljšava i vaše procese. Ali sve to nema koristi ako se standard ne poštuje. U ovoj seriji blog postova fokusiraću se detaljnije na to kako BMW Group fabrika u Dingolfingu (fabrika koja je po efikasnosti tu negdje uz Toyotu) radi potvrdu procesa na proizvodnoj liniji. Takođe ću pokazati i kako oni pokreću cijeli proces unapređenja (kaizen) kroz radnike na prvoj liniji proizvodnje koristeći ovaj proces potvrde.

Upoznavanje sa dizalom fabrike i efikasnošću

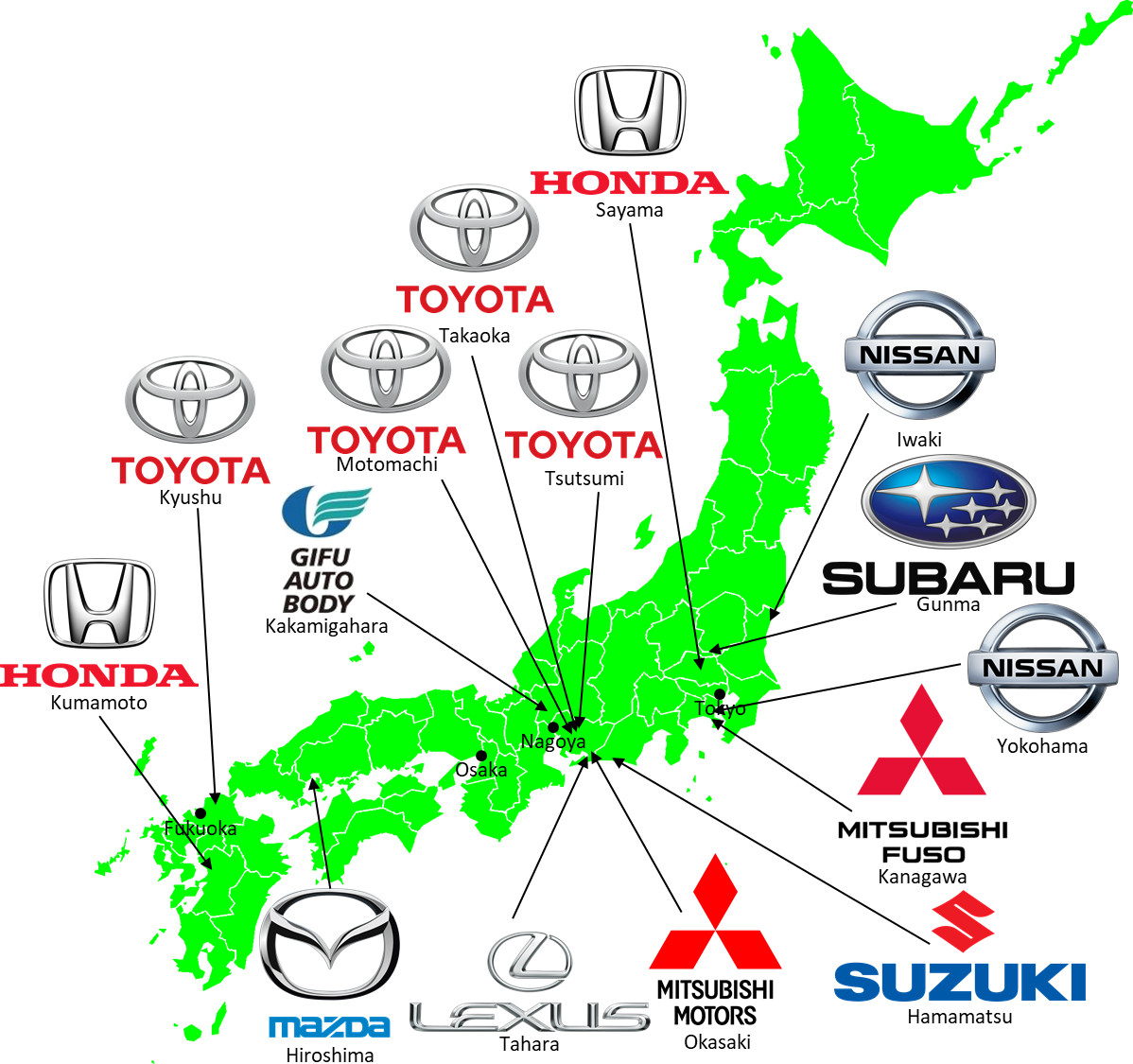

Već decenijama upoređujem automobilske (i druge) fabrike širom svijeta (npr. kroz moj Grand Tour of Japanese Automotive i Grand Tour of German Automotive). Posebno me zanima koliko su efikasne. Prema mojoj vlastitoj metodi procjene udjela vremena koje dodaje vrijednost, Toyota se izdvaja kao najefikasnija automobilska kompanija na svijetu, sa između 50 % pa sve do gotovo 80 % vremena koje dodaje vrijednost na montažnim linijama. Nissan je također vrlo dobar.

Međutim, ovako izvanredne performanse nisu ograničene samo na Japan. U automobilskim fabrikama BMW grupe nailazim na slične procente vremena koje dodaje vrijednost, u rasponu od oko 60 % do 70 %. Time se BMW svrstava u istu kategoriju kao Nissan i Toyota, i daleko ispred ostatka automobilske industrije (barem onoga što sam ja do sada vidio). Pogledajte i pregledni grafikon ispod, kao i detaljne blog objave u okviru serije velikih obilazaka fabrika.

U poređenju Toyote, Nissana i BMW-a sa drugim automobilskim fabrikama, ključna razlika leži u načinu na koji provode kontinuirano unapređenje. Nedavno sam imao priliku za detaljnu posjetu fabrici BMW Group Dingolfing, zahvaljujući Thorstenu Ahrensu, direktoru montaže iX, i7, 8, 7 i 5 serije u Dingolfingu (veliko hvala, Thorstene!).

(Napomena: ova posjeta je također inspirisala dijelove teksta On the Use of 3D Printers in Lean Manufacturing, jer u Dingolfingu koriste 3D štampu direktno na proizvodnoj hali za unapređenja.)

Fabrika BMW Dingolfing, osnovana 1973. godine, sa površinom većom od 300 hektara, najveća je BMW-ova fabrika u Evropi. Godišnje proizvodi skoro 300 000 automobila (2024), uključujući BMW serije 4, 5, 7 i 8, kao i potpuno električni BMW iX. Ona je Leitwerk Oberklasse, odnosno referentna fabrika za BMW-ova vozila više klase (iako BMW, realno, i nema „niskoklasne“ automobile).

U cjelini gledano, fabrika BMW Group Dingolfing je izuzetna fabrika koja proizvodi automobile veoma efikasno. Po cijeloj proizvodnoj hali bilo je mnogo malih pomagala, rješenja i trikova koji olakšavaju rad (na primjer njihov **low-tech alternativni sistem „Pick by Light“: „Pick by Stencil“).

Zbog toga ću se u ovom tekstu detaljno posvetiti njihovom procesu potvrde procesa (process confirmation). Također koriste AI na proizvodnoj hali, što će biti tema jednog od narednih tekstova.

Potvrda procesa (Process Confirmation)

U BMW Dingolfingu, potvrda procesa je svakodnevni zadatak koji obavlja svaki vođa grupe (Vorarbeiter) na proizvodnoj liniji. Svaki dan ti vođe moraju proći kroz digitizovani kontrolni spisak (checklist) sa 22 pitanja koja se tiču stanja i kvaliteta rada u njihovoj grupi. Svaki vođa obično vodi grupu od oko 12 ljudi. Ali umjesto da svaki dan potvrde sve, oni svaki dan rade potvrdu procesa za 2–3 radnika, tako da se svaki radnik pregleda barem jednom sedmično.

Ovaj kontrolni spisak je integiran u softver za upravljanje proizvodnjom i pokazuje koji je zadatak provjeren kada, i kakav je rezultat provjere. Čak i viši menadžment prati ove checkliste, uključujući i šefa montaže, koji periodično provjerava odabrane potvrde da bi vidio da li se procesi zaista sprovode.

Trening i autonomija vođa grupa

U BMW Dingolfingu, vođe grupa su dobro obučeni za korištenje ovih kontrolnih listi, i — što je još važnije — imaju vrijeme i resurse da zaista prođu sve stavke i riješe probleme koje nađu. Ako se pojavi problem ili nedostatak, vođa grupe često ima autonomiju da odmah reaguje i riješi situaciju, na primjer koristeći 3D printer direktno na radnoj stanici da brzo napravi rješenje.

Takođe, ovaj kontrolni spisak se redovno unapređuje: kada je autor bio na posjeti u maju 2025., lista je nedavno ažurirana (verzija 2.2 iz aprila 2025.), a vjerovatno se i dalje unapređuje. Ovo pokazuje koliko brzo i direktno oni revidiraju svoje standarde procesa — što je ključno za stvarnu lean izvrsnost.

Standard rada

Da biste postigli izvrsnost, potrebni su odlični standardi rada. Na finalnoj montažnoj liniji u Dingolfingu, na primjer, za svaki radni kadar postoji oko 100 stranica standardnog opisa. Te stranice detaljno opisuju posao u svakom ciklusu — u vrijeme posjete to je iznosilo oko 83 sekunde po radnoj stanici, pokrivajući različite modele.

Ono što je posebno važno kod ovih standarda jeste da oni nisu samo “papir na zidu”. Kada se desi greška ili problem, prvo pitanje koje se postavlja je: “Šta kaže standard?” Ako radnik odstupi od standarda — mora se bolje obučiti. Ako je standard loše definisan — standard se mora promijeniti i svi radnici trenirati po novom opisu.

. . .

Tekst Standard potvrde procesa za Kaizen u BMW Dingolfingu – Prvi dio preveden je sa portala All About Lean.