Ovaj, treći i posljednji post o fabrici kabina Fendt u Asbach-Bäumenheimu veoma detaljno se fokusira na njihove digitalne kontrolne table (dashboards) kao i na njihov odličan proces kontinuiranog unapređenja koji pokreću radnici na proizvodnoj liniji. Vjerujem da se istinska izvrsnost može postići samo kroz brza unapređenja na prvoj liniji koje iniciraju operateri, i Fendt u Asbach-Bäumenheimu je dobar primjer gdje je to uspjelo. Kao što sam pokazao u prethodnoj objavi, ova fabrika ima izvanredne rezultate, a sistem unapređenja je ključni pokretač toga.

Digitalne kontrolne table

Bio sam veoma impresioniran organizacijom i efikasnošću fabrike. Druga stvar koja me impresionirala bile su njihove digitalne kontrolne table. Danas su digitalne table postale vrlo česte i možete ih naći skoro svugdje. Nažalost, većina ovih implementacija je nedostatna i često djeluje više ometajuće za proizvodnju nego što pomaže (uprkos tome što menadžment misli suprotno). Zaista dobri sistemi su rijetki.

Međutim, u Fendtu sam bio uvjeren drugačije, jer mislim da je to veoma lijepo i dobro urađena implementacija digitalnih kontrolnih table, uvedena prije otprilike dvije godine. Kao i obično, bilo je puno monitora osetljivih na dodir širom proizvodnog prostora. Neobično, oni su u portretnoj orijentaciji umjesto standardne horizontalne — što mi je lično bilo veoma praktično za korištenje i zauzimalo je manje prostora. Glavne mjere koje su se prikazivale bile su bezbjednost, kvaliteta i proizvodnja (output).

Većina prikaza je imala smisla, i svaki klik na ekran je davao korisne detaljne podatke o trenutnoj situaciji. Naravno, pretpostavljam da je naš vodič vjerovatno kliknuo na najkorisnije dijelove digitalne table — ali svejedno mi se dopalo ono što sam vidio. Izgledalo je kao sistem koji se zaista koristi i koji je koristan. Problemi su mogli biti proslijeđeni gore ili dolje kroz hijerarhiju jednim pritiskom na dugme.

U mom iskustvu, često digitalne tablice nedostaju zato što programeri znaju programirati ali ne razumiju shop floor (proizvodnu liniju), a radnici razumiju proizvodnju ali ne razumiju programiranje. U Fendtu su digitalne kontrolne table zapravo programirane od strane bivšeg menadžera fabrike, koji je bio i vrlo dobar u lean proizvodnji I istovremeno programiranje je radio kao hobi. Zbog toga, iako je razvoj trajao dvije godine, gotovo ništa nije izgubljeno u procesu komunikacije i on je mogao vrlo dobro prilagoditi softver potrebama proizvodnog prostora. Ta osoba je kasnije napustila kompaniju i pokrenula sopstveni biznis prodajući software za kontrolne table pod imenom SFMevo. Fendt smatra da je njihovo rješenje među najboljim na tržištu, iako je prvobitno bilo urađeno po mjeri za njih. U svakom slučaju, to je alat za ljude na proizvodnoj liniji. Kako sistem dobro funkcioniše, na proizvodnom prostoru je bilo vrlo malo papirnih printova u upotrebi.

Kontinuirano unapređenje na proizvodnoj liniji

Svaka fabrika radi kontinuirano unapređenje u nekom obliku. Međutim, po mom mišljenju, da bi postala istinski izvrsna, potrebna je MNOGO unapređenja da bi se stvorili DOBRI radni standardi. To funkcioniše samo ako ljudi na proizvodnoj liniji budu glavni pokretači unapređenja — i to ne znači samo kutiju ideja gdje radnici ubacuju svoje prijedloge.

To funkcioniše u Toyoti, to funkcioniše u BMW-u, i to funkcioniše u Fendtu Asbach-Bäumenheim. Ukupni cilj je 6% godišnje unapređenje efikasnosti.

Svaki vođa tima mora provesti 30 minuta dnevno tražeći otpad (tj. potencijale za unapređenje) na radnim stanicama u svom području odgovornosti. Ove ideje i njihov napredak se takođe svakodnevno diskutuju tokom sastanka na proizvodnoj liniji. Neka unapređenja se mogu brzo implementirati (“Otvorene tačke za sutra”), dok se druga, kompleksnija, razmatraju samo sedmično kako bi se izbjeglo zatrpavanje dnevnih sastanaka projektima koji ne mijenjaju mnogo svakog dana (“Otvorene dugoročne tačke”). Ovo stvara brze i efikasne cikluse unapređenja — što je, po mom mišljenju, razlog zbog kojeg fabrika postiže tako dobre rezultate.

U vrijeme posjete, 1561 ideja je bilo u sistemu, od čega je 20 završeno i 200 u radu. Radnici dobijaju dio ušteda kao nagradu za njihovo doprinos.

Promjena u strukturi menadžmenta

Ova promjena ka sistemu unapređenja koji vode radnici nije bila laka za Fendt. Prije toga, kao i mnoge druge kompanije, imali su grupe vođa koji su bili odgovorni za veliki broj ljudi. Ti vođe su bili previše opterećeni organizacionim zadacima i nisu imali vremena za stvarno unapređenje. U 2016. godini uveden je novi nivo ispod grupnih vođa — team leaderi.

Ove osobe su odgovorne za manji dio proizvodnog prostora (oko 10–12 ljudi), fokusirajući se na podršku radnicima i osiguranje bezbjednosti, kvaliteta i produktivnosti. Oni nemaju disciplinsku ulogu, već vode proces unapređenja — veoma slično kao team leaderi u Toyoti. Umjesto da se slijeđuju samo naredbe odozgo, operateri i team leaderi sada unapređuju svoj vlastiti radni prostor. Takođe imaju i posvećenu kaizen grupu, ali njena uloga je podrška radnicima na prvoj liniji, a ne da rješava sve probleme umjesto njih.

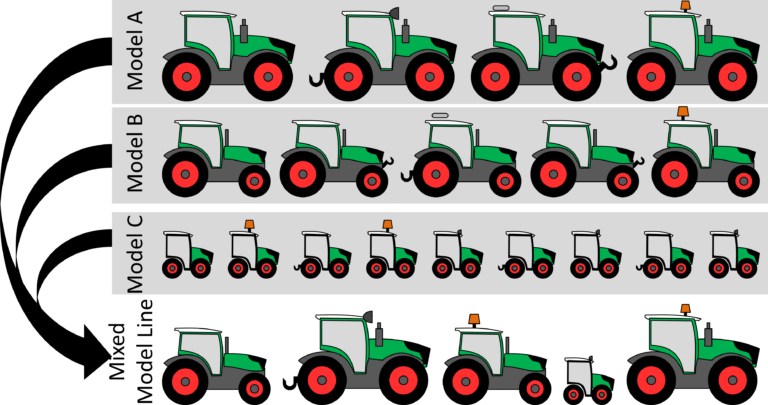

Ovim se završava moja serija od tri posta o izvanrednoj fabrici kabina Fendt u Asbach-Bäumenheimu. Ako vas zanima više o Fendtu, imam i seriju od tri posta o njihovoj glavnoj fabrici traktora u Marktoberdorfu, gdje koriste niz pametnih metoda za upravljanje velikom varijabilnošću proizvoda — sistem koji nazivaju VarioTakt. Ali sada — izađite, prenesite proces unapređenja izvan kaizen odjela direktno na proizvodnu liniju, i organizujte vašu industriju!

P.S.: Veliko hvala Tariku Kadrispahiću iz Targer Engineering & Consulting na pozivu da se pridružim njegovoj odličnoj turi kroz Fendt i druge fabrike!

. . .

Tekst “A Visit to the Fendt Cabin Plant in Asbach-Bäumenheim—Part 2” je preveden sa stranice AllAboutLean.