Šta ako bi se svaki problem na vašoj prvoj liniji riješio u roku od 60 sekundi ili barem unutar “radnog ciklusa”? Šta ako vaši frontline menadžeri ne bi stalno “gasili požare”, nego bi zapravo razvijali ljude i sprječavali ponavljanje problema?

Na LEI webinaru u oktobru, Josh Howell i Jamie Bonini istražili su jednu od najkritičnijih — i najpogrešnije shvaćenih — uloga u Toyota Production Systemu (TPS): ulogu vođe tima (team leader). Za razliku od tradicionalnih supervizora koji upravljaju s 20 ili više ljudi dok istovremeno balansiraju bezbroj odgovornosti, Toyotini vođe timova podržavaju samo četiri do šest članova tima, sa laser fokusom na rješavanje problema u realnom vremenu i dugoročno, poštivanje standardiziranog rada i razvoj ljudi.

Jamie ima više od 30 godina iskustva u TPS-u i predsjednik je Toyota Production System Support Centra (TSSC), neprofitne organizacije povezane s Toyota Motor North America, koja od 1992. dijeli Toyotino znanje sa više od 500 malih i srednjih kompanija, državnih institucija i neprofitnih organizacija. Josh, predsjednik LEI-ja, ima lean pozadinu koja je počela u Starbucksu prije skoro dvije decenije.

Problemi tradicionalnog menadžera

Josh je ispričao konkretno iskustvo које je doživio dok je upravljao Starbucksovom radnjom u Portlandu, Oregon. Prije nego što je razumio lean koncepte, dobio je email da će nekoliko ljudi iz centrale doći posmatrati kako radnja funkcioniše, i bio je odlučan predstaviti se u najboljem svjetlu. Kada je korporacija došla, on je bio supervizor smjene i radio kao “floater” — kružio između svih radnih stanica, krpao rupe u procesima i pokušavao održati rad što je moguće stabilnijim tokom jutarnje gužve.

Josh i Jamie otkrivaju zašto je ulogu team leadera gotovo nemoguće replicirati bez odgovarajuće strukture (tj. lean/TPS) — i zašto većina lean transformacija propada bez ovih uloga. Njihova diskusija treba potaknuti organizacije da iznova razmotre vođstvo na prvoj liniji i razvoj sposobnosti ljudi.

Kako je jutarnja gužva rasla, formirao se dugačak red kupaca, a čaše su se gomilale na espresso aparatu. Josh je davao sve od sebe da opsluži kupce i podrži bariste, vjerujući da svojim naporima impresionira posjetioce iz centrale.

“Kasnije, kako sam više učio o leanu i razgovarao sa tim posjetiocima o onome što ih je zanimalo i šta su tada počeli razmatrati, shvatio sam da su herojski potezi koje sam pokazivao tog sudbonosnog jutra zapravo samo prekrivali loše dizajniran, loše vođen operativni sistem — sistem u kojem nismo aktivno pratili probleme niti bili sposobni za kvalitetno rješavanje problema. Samo smo davali sve od sebe, često idući preko ljudskih granica, da održimo radnju u funkciji, kupce zadovoljnima i protok kafe konstantnim.”

Joshova tadašnja uloga bila je potpuna suprotnost lean team leadera i svakako nije funkcionisao u lean sistemu: “Lean je kada svi uče stvarati vrijednost i tok lakše, bolje, prije, jeftinije — na korist svima”, rekao je Josh, naglasivši da “svima” uključuje radnike, menadžere, izvršne direktore, dioničare, vlasnike i naravno kupce. “Svi trebaju imati koristi od lean sistema.”

Uloga i omjer vođe tima u Toyoti

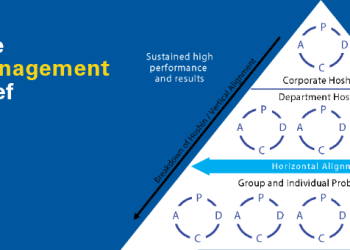

Suprotno Joshovim herojskim pokušajima, stoje akcije Toyotinih team leadera koji rade unutar TPS-a. “Toyota Production System je organizacijska kultura visoko angažiranih ljudi koji rješavaju probleme i inoviraju kako bi unaprijedili performanse”, rekao je Jamie. “Ova kultura je stvorena kroz trodijelni sistem: filozofiju na kojoj počivaju tehnički alati i prakse, i koju mora podržavati uloga menadžera koji angažira i razvija ljude.”

Vođe timova u Toyoti su ključni igrači u održavanju čuvene TPS kuće: dva stuba — just-in-time (pull sistem, takt vrijeme, kontinuirani tok) i built-in quality/jidoka (zaustavljanje i prijavljivanje abnormalnosti putem andona, razdvajanje ljudskog i mašinskog rada) — počivaju na temeljima stabilnosti (ljudi, materijali, metode, procedure i mašine), koji podržavaju standardizirani rad (heijunka i kaizen).

“U TPS-u pokušavamo voditi operaciju uz visok nivo kontinuiranog toka, a prekidi toka su problemi kao dio just-in-time pristupa”, rekao je Jamie. “Sa visokim nivoom jidoke — signali, alarmi, svjetla, muzika — iznosimo abnormalnosti ili probleme na površinu. Dok radimo, po dizajnu, namjerno, mnogo problema ispliva. To uparujemo sa organizacijskom strukturom i ljudima koji su strastveni u rješavanju problema, tako da se mnogi od njih više nikada ne ponove. A iz ogromnog broja spriječenih ponavljanja dolazi sve bolje i bolje performanse, i — kada se radi ispravno — angažirani ljudi koji su uzbuđeni rješavati još i još problema.”

Unutar TPS-a, koji iznosi veliki broj problema na površinu, team leader ima četiri glavne uloge:

-

Održavanje outputa: Osigurati da se rad na prvim stanicama može završiti unutar takt vremena, kako proizvodna linija ne bi stala (npr. autoworker ima 60 sekundi za zadatke). Vođa tima uključuje i popunjavanje i pomaganje članovima tima kad je potrebno.

-

Standardizirani rad: Vođa tima podučava članove standardiziranom radu, potvrđuje ga kroz redovne provjere i posmatranja, piše dokument standardiziranog rada koji članovi slijede i stalno ga unapređuje uz saglasnost tima (lakše, brže, sigurnije, manje problema).

-

Trening članova tima: Posebno novih, kojima treba osnovna praktična obuka u samom procesu.

-

Rješavanje problema: Vođa tima rješava probleme u radu kako bi spriječio ponavljanje svaki dan.

Jamie je naveo primjer člana tima koji radi na vozilu koje se kreće niz liniju i naiđe na problem: dio se ne uklapa, vozilo je izgrebano, nešto zvuči pogrešno. Član povlači andon konopac — signalizira muzika i svjetlo — i u roku od nekoliko sekundi team leader stiže i istražuje: Šta je problem? Vođa dobija opis, zatim radi na brzom privremenom rješenju da linija ne stane u toku takt vremena (60 sekundi). Nakon toga radi na analizi korijenskog uzroka kako bi spriječio ponavljanje.

“Velika je vjerovatnoća da se problem dogodio vrlo nedavno, neposredno prije signala, tako da su dokazi svježi”, rekao je Jamie. “Vođa tima radi upravo na tom mjestu i napada problem odmah. To je rješavanje problema na zahtjev, odmah i hitno, kako ih andon pozove.”

Obično, na svaka četiri člana tima koji rade standardizirani rad, postoji jedan vođa tima — omjer 4:1, ponekad do 6:1 — što je drastična razlika u odnosu na kompanije koje nisu lean.

Kada Jamie i TSSC pomažu organizacijama van Toyote uspostaviti ovu ulogu, koriste četiri kriterija za određivanje potrebnog omjera:

-

Raspored i geografija: Koliko lako i brzo vođa tima može stići kada se signalizuje problem?

-

Broj, učestalost i složenost problema: Kod novih proizvoda ili startup operacija omjer treba biti manji.

-

Vještina člana tima: Iskusni radnici imaju manje problema.

-

Vještina vođe tima: Iskusniji vođa može podržati više ljudi.

Omjer veći od 6:1 otežava vođi tima da spriječi ponavljanje problema, posjeduje proces, piše i ažurira standardizirani rad i adekvatno razvija ljude.

Razvoj vođa timova

Da bi neko postao vođa tima u Toyoti, mora proći kroz različite obuke prije nego što bude promovisan ili se prijavi, uključujući demonstrirane vještine rješavanja problema kroz quality krugove i dobre međuljudske vještine. Group leader trenira i razvija team leadere, slično kako team leader razvija članove tima.

“Group leader može dobiti pomoć od HR-a, kvalitete i drugih funkcija, ali krajnja odgovornost za razvoj jakih vođa timova je na group leaderu”, rekao je Jamie.

Kada TSSC uvodi team leader ulogu u kompanijama van Toyote, obično počinju pilotom na malom području. Ljudi se nominuju, privremeno obavljaju rolu i testiraju četiri glavne dužnosti team leadera. Eksperiment je intuitivan i praktičan, jer mnogi dolaze sa shop floora i mogu vidjeti koristi u tome da imaju nekoga ko im pomaže rješavati probleme.

Vođe timova izvan Toyote

Uloga vođe tima je rijetkost izvan Toyote u Sjevernoj Americi, rekao je Jamie. U većini slučajeva organizacije nemaju omjer 4:1 niti četiri ključne uloge. “Često postoji neka ‘utility’ osoba, ali ona ne obavlja ove uloge, ili imaju omjer veći od 6:1. Nikada nisam vidio da u takvim uslovima neko zaista može djelotvorno obavljati ove uloge — jednostavno je previše posla.”

Josh je opisao svoju shift supervisor ulogu u Starbucksu kao “utility”-tip funkcije, sa ispravnim omjerom, ali bez ispravnog fokusa: sve je bilo na održavanju rada pod svaku cijenu, ne na standardiziranom radu i rješavanju problema.

“Ako nemate pravi omjer i vještine, ljudi jednostavno ne mogu rješavati probleme jedan po jedan, odmah, putem andona — povuci konopac, dođi, istraži, zadrži problem, analiziraj uzrok,” upozorio je Jamie. “Previše je problema koji dolaze istovremeno. Bez ove uloge, nemoguće je stvoriti i održati standardizirani rad.”

Josh i Jamie su se složili da je vrlo malo vjerovatno da organizacije — čak i one koje se stalno poboljšavaju — mogu postići Toyota performanse bez vođa timova koji rade u sistemu sličnom TPS-u i koji žive lean filozofiju.

“U 15 godina mog rada, nisam vidio ništa slično,” rekao je Jamie. “Možda negdje postoji i nisam to vidio. Ali obilježje TPS-a je korištenje just-in-time i jidoka principa za rješavanje ogromne količine problema na prvoj liniji, jedan po jedan, odmah, vrlo blizu mjesta gdje se rad odvija. Ogromna količina spriječenih ponavljanja pokreće performanse, angažman i zadovoljstvo poslom. To je suština.”